経営学では有名なテイラーの「科学的管理法」。単純に機械的な管理理論だと捉えられがちです。しかし。このホームページでも取り上げているM.P.フォレットと同時代1900年代初頭において、本当に「科学的管理法」が現在世間一般的に言われているような単純な機械的な管理手法だったのかどうかを今一度確認をしておきたいと思います。実際は「科学的管理法」は工場の労務管理において、本来はフォレットの「状況の法則」を実現する為の枠組みとも言えます。また、テーラーが示した職能別職長制で判るように、テーラリズムは基本的にはマネジメント層と労働者の対話を前提としたものでした。(参考:M.P.フィレットの思想・経営のフィロソフィー)このあたりも踏まえながら、改めて「科学的管理法」の内容を観てゆきたいと思います。

この内容は、「経営学の基礎と経営の実践(導入部)」の続きになります。

Ⅲ.F.W.テイラーの「科学的管理法」

Frederick Winslow Taylor (1956~1915)

(幕末~大正4年)

1853年ペリー来航、1854年日米和親条約締結、1856年日米修好通商条約締結

・機械技師(アメリカ機械技師協会 ASME 所属)

機械工学の論文を多数執筆。40以上の特許を取得

・「科学的管理の父」

Cf)アダム・スミス 「経済学の父」、渋沢栄一 「日本資本主義の父」

・経営コンサルタントの先駆者

cf)日本における経営コンサルタントの先駆者 = 二宮尊徳[たかのり/そんとく]

幼名 金治郎[誤って、金次郎](1787~1856)

身長6尺1寸(約18cm)・体重24貫(約90kg)

江戸時代末期の思想家・農政家。

「報徳思想」「報徳仕法」により、約90カ村村落経営を再建。

・「科学的管理法」に関する著作

Shop Management, 1903 『工場管理』

The Principles of Scientific Management, 1911 『科学的管理の原則』

1.テイラーの経歴

・ペンシルベニア州フィラデルフィアの上流家庭の出身(旧移民・プロセスタント)の出身

・父親の期待により、弁護士を目指して、ハーバード大学法学部に進学する為、ニューイングランドの名門男子校で寄宿舎生活を送り、猛烈な受験勉強をする。

・1874年(18歳)、ハーバード大学法学部合格

⇒受験勉強による視力の減退を理由にフィラデルフィアの帰郷

・大学への入学辞退

しかし、視力は短期間で回復

・自分の意志で地元の小さなポンプ製造所に就職

4年間、見習工として修業

・1878年(22歳) 父親の友人が経営するミッドベール製鋼所に転職

雑役工 ⇒ 機械工 ⇒2カ月で⇒ 職長(Fore man)⇒ 技師(engineer);当時のアメリカの工場で唯一の知的労働者 ⇒ 33歳で技師長(chief engineer)と異例の昇進。「組織的怠業」に対する対策などによる。

・1890年(35歳)でミッドベール製鋼所を辞め、コンサルタントとして、自分が開発した管理法の実践により、

企業の能率改善を指導。

・1895年(39歳)、アメリカ機械技師会のデトロイト大会で、

「組織的怠業」に対する対策として”A Price-Rate System”(出来高払い制試案)を発表

・1898年(42歳)から3年間、ベツレヘム製鋼所で技師

・1901年(45歳)、同社を退職し、「科学的管理法」の普及活動に専念

・1906年(50歳)、アメリカ機械技師協会(ASME)会 ~1907年(51歳)

・1915年3月21日(59歳)の誕生日の翌日、失意のうちにフィラディルフィアで死去。

2.当時のアメリカにおける工場の状況

産業化(1843~1860)⇒ 南北戦争(1861~1865) ⇒ 「金ぴか時代」(1865~1890年代半ば) ⇒

⇒ 19世紀末から大規模工場における労働問題

背景

・過激な労働組合運動 → 険悪な労使関係

・未熟練労働者による工場労働

(教育水準が低く、技能(Skill)を持たない未熟練労働者(主として非英語圏からの新移民)に

よって、いかにして画一的な製品を大量にかつ能率的に製造するのか?)

⇒3S の原則に基づく職務設計

(単純化 Simplification

専門家 Specialization

標準化 Standardization) = 高い作業能率(期待) ⇔ 低い作業能率(現実)

⇒単純反復作業 → 人間性の阻害 = 苦痛 ⇒作業能率が上がらない

結果として、低い作業能率 → アメリカ機械技師協会の技師による「能率増進運動」

⇔ 「組織的怠業」(50%程度)

:労働者が組織的に(結託して意図的に)正常と思われる生産高の1/2~1/3に生産高を制限する慣行

上記は、F.W.テイラーのプロセスタント的勤労観(勤勉・倹約・質素)と矛盾。

「組織的怠業の原因(テイラーの認識)」

経営者による賃率の引下げ(rate cutting)

労働者が作業能率を上げるほど、経営者は賃率を引き下げる

生産高/日 × 賃率 = 賃金/日

80 × 10 = 800

⇩ 作業能率向上

100 × 10 =1,000

⇩ 賃率の引下げ

100 × 8 = 800

=「成り行き管理」(Drifting Management)

;労働者が頑張れば頑張る程、単価が下がって頑張りが評価されない(無駄になる)。

管理者が管理をしていないことに、根本的原因がある。

・作業に要する時間がすべて労働者の勝手次第になっており、成り行き任せになっている

=「経験と勘(経験即)による管理」(Rule of Thumb management)

=科学的根拠を持たない非科学的管理

テイラーが考えた問題解決の為の対策:「科学的管理/科学的管理法」(Scientific Management)

1910年 F.W.テイラーの後継者、H.L.ガント、F.B.ギルブレスらによる命名

(参考:二宮尊徳(1787-1856年)「報徳仕法」「報徳思想」)

3.科学的管理法の4つの柱

1)課業管理(task management)

2)動作研究(motion study)

3)差別的出来高給制度(differential price-vote system)

4)職能別職長性(functional foreman ship)

1)課業管理

組織的怠業 ⇐ 成り行き管理 ⇒ 作業内容と量

険悪な労使関係・労使の対立

⇒労使双方の思惑から切り離して客観的に規定する方法

客観的に規定する方法 = 科学 → 「唯一最適の方法」の発見

→ 「高い賃金と低い労務費」の実現

(high wages and low labor costs)

労働者の利益 と 経営者の利益 の両立 = 「労使双方の最大の繁栄」

=経営者・管理者が行う管理(management)の目的

課業(task):公正な一日の作業量;(a fair or proper day's work)

4つの課業原則

・日々の高い課業(a large daily work)

・標準的作業条件(standard conditios)

・成功した場合の高賃金(high pay for success)

・失敗した場合の損失負担(loss in case of failure)

2)動作研究

「一流の労働者(first - class man)」の動作研究

一流労働者のテイラーの定義

:意欲持って自らに適した仕事を行う人々であって、作業において無駄の少ない労働者

ストップ・ウォッチにより計測 → 無駄な動作の排除 → 無駄を含まない作業 →

→ 能率向上(特に大量生産の場合は効果大)

無駄を含まない作業

⇩

・標準作業時間(stadard work time):ある作業の所要時間

・作業標準(work standard):無駄を含まないある作業のやり方 → マニュアル

=質率の決定要素

cf.)「成り行き管理」:経営者の恣意による賃率引下げ ⇒ 「組織的怠業」

動作 → 作業 → 工程 → 製品

(motion) (work) (process)(product完成品)

3)差別出来高支給制度

刺激的賃金制度:差別的+出来高制 → 極めて高い刺激性(労働に駆り立てる性質)の高い賃金制度

=刺激性の高い報酬システム ⇒ 作業能率向上(期待) = 「組織的怠業」の解決(テイラーの狙い)

経済的報酬 ・定額制 一定制一時給制/日給制/月給制/年棒制 (低刺激性)

(等報性) ⇧

刺激性

・出来高制 ※単純出来高 ⇩

(成果主義) ※差別出来高制 (高刺激性)

⇒「組織的怠業」の解決(テーラーの狙い)

科学 ・標準作業時間 ☆成功=割増賃金:高い賃率の適用

・作業標準 ex)102×11=1,122

(標準作業方法) → 標準作業量=課業 ※課業=100×賃率

・標準作業条件 (公正な1日の作業量) =100×10=1,000

★失敗=懲罰賃金:低い賃率の手経

ex)98×9=882

⇒労働者の作業行動の改善(期待)

4)職能別職長制

(組織編制/組織化の原理)

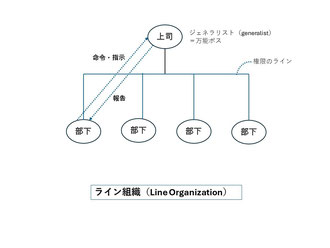

・従来(それまで)の職長制による現場組織

=ライン組織(line organization)

上司;ジェネラリスト(generalist)

=万能ボス

ワンボス・システム:

すべての部下はただ一人の特定の上司からのみ作業に関するすべての職能についての命令・指示を受け、実行の結果を特定の上司のみに報告する。

・テイラーの職能別職長制

=ファンクショナル組織(functional organization)

※ファンクショナル組織のメリット・デメリット

専門化(specialization)の利益を得られる一方で、複雑で混乱が生じる。

複数ボスシステム:

すべての部下はそれぞれの職能に専門化した複数の上司から、それぞれ職能ごとに命令・指示を受け、実行の結果をそれぞれの職能ごとの複数の上司に報告する。

・テイラーが提唱した現場組織

職長の仕事 ⇒ A.計画に関連した仕事 ①作業順序ルート係

②指図係

③時間原価係

④工場規律係

⇒ B. 作業に関連した仕事 ⑤準備係

⑥速度係

⑦検査係

⑧修理係

①~⑧:8人の職長がそれぞれが遂行すべき8つの職能

(従来は、すべての職能をジェネラリストであるひとりの万能職長が担当)

8ボスシステム;

それぞれの作業者は8人の職長から、それぞれ異なる職能別の命令・指示を受け、実行の結果を職能別に8人の職長に報告する。

職能別職長制のメリット;専門化の利益 ⇒ 現場組織全体の高い作業能率[個人的恣意的な作業者評価の回避]

デメリット;現場の混乱 ⇒ 作業能率の低下

以上の4つの柱

!)課業管理

2)動作研究

3)差別出来高給制度

4)職能別職長制

⇒「科学的管理法」(Scientific Management):作業効率向上の為の技法

=テイラー・システム(Taylor System)

4.「科学的管理/科学的管理法」”Scientific Management"という技法

・1910年 東部鉄道賃率事件

鉄道運賃の値上反対派が提訴した裁判

・反対派弁護士;ルイス・D・ブランダイズ(Louis D. Brandeis. 1856~1941)

ユダヤ移民の子、ハーバード大学ロースクール教授、合衆国最高裁判所判事(ユダヤ人初)、「人民の弁護士」

●ブランダイズ大学(Brandeis University);

マサチューセッツ州にある私立大学、ユダヤ教徒の出資により1948年創立、全米ランキング20位前後(トップ1%以内)、リベラルアーツ重視の教育、当初「アインシュタイン大学」という名称を予定していたが、アルベルト・アインシュタインが生前拒否したことにより、「ブランダイズ大学」となった。

・ブランダイズは、テイラーが提唱した管理法の有効性を強調して、運賃値上げに反対

公聴会でのブランダイズの発言;

科学的管理(Scientific Management)の適用によって、鉄道業務は1日1万ドルの節約を期待することが出来る

→全米にセンセーションを巻き起こす

テイラーの後継者たち(H.L.ガント、F.B.ギルブレスら)がブランダイズに相談して、テイラーの管理法を”Scientific Management"と命名。テイラーが論文の中でしばしばscientificという言葉を使っているというブランダイズの指摘による

テイラーは、”Scientific Management"という名称はアカデミックすぎるとして拒否したが、後にしぶしぶ承諾

テイラーの人柄を表すエピソード

・1906年 ASME会長に就任、大学からの講演依頼を断る

・1908年 開校予定のハーバード・ビジネススクールでの講義を依頼されたが、自分が提唱するシステムは工場でしか学ぶことが出来ないという理由で、この依頼を断る・初代の大学院長に就任することになったエドウィン・ゲイ教授が、テイラーが引き受けても引くけなくても「科学的管理」の講義は開講することを伝え、テイラーは心から納得をしたわけではなかったが、しぶしぶこの申し出を受け入れた。彼はビジネス教育に反対をしていた訳ではなく、経験こそが彼の独特のシステムを学ぶ唯一の方法だと考えていたからである。

・ハーバードでのテイラーの講義は、1909年~1914年の毎冬に開講された。テイラーはハーバードの講義の報酬を一切受け取らず、旅費さえも受け取らなかった。

・同様に、海軍造船所及び陸軍軍需部門のコンサルタント報酬の受け取りも辞退している。

1910年の東武鉄道賃率事件を契機として、

科学的管理法の展開

⇩

⇩⇒ 1911年 連邦議会にテイラーの管理法を調査する特別委員会設置、公聴会にテイラーを参考人として招し、

⇩ 4日間12時間に及ぶ「つるし上げ」

⇩

労働組合の反発:科学的管理=労働強化と認識

5.テイラーリズム

cf.) テイラー・システム(Taylor System)=科学的管理の技法=「科学的管理法」

≠

テイラーリズム(Taylorism)=科学的管理の思想

1910年 東部鉄道賃率事件 → センセーションが起こる

⇩

1911年以降、何人もの自称「能率専門化(経営コンサルタント)」が登場、能率向上の即効薬の提供を約束

→「能率フィーバー」≠真の科学的管理:テイラーの指摘

テイラーの主張;

・管理に用いる技法とその本質又は土台となる考え方を混同してはならない。

・科学的管理の本質は、労使双方に「精神革命」(mental revolution)をもたらすことである。

・「精神革命」は、一定期間にわたり労使が相互に尊重し合うことから起こるのであって、システム(制度・技法)を導入することから起こるのではない。

科学的管理の本質;精神革命

「労使双方の側で、この根本的な精神革命が起こらないところに、科学的管理法は存在しない。」

・1915年3月21日

59歳の誕生日の翌日、テイラーは失意のうちにフィラデルフィアで死去

⇧

テイラーリズム(科学的管理の思想)が理解されず、テイラー・システム(科学的管理の技法)のみが大流行し、また労働組合によって科学的管理法が単なる労働強化と誤解され、強い反発を招いたこと。

(上智大学 ソフィア・コミュニティ・カレッジでの

小林順治先生の2017年春期 「経営学の基礎と経営の実践」の講座内容をもとに作成)

テイラーの「科学的管理法」は近年では単純に「機械的管理」と位置付けられていると思いますが、実際はそんなに単純なものでもなく、少し違う点もあるということが伝われば幸いです。その主張には、現在の主流になっている労使の「対話」という思想がすでに埋め込まれています。

特に、ファンクショナル組織については 、ヒエラルキー組織として捉えると実現が難しそうですが、テイラーリズムの労使尊重という視点で見てみると、ファンクショナル組織は昨今話題になっているホラクラシー組織をテイラーが今より100年前の時点でイメージしてようにも見えてきます。

参考文献)